咨詢熱線

137-2866-5346摘 要:碳/碳(C/C)復(fù)合材料是可在高于 1650 ℃條件下應(yīng)用的少數(shù)候選材料之一,是高技術(shù)領(lǐng)域重點(diǎn)研究材料。隨著現(xiàn)代科技的發(fā)展,其制造效率不斷提升,促進(jìn)了 C/C 復(fù)合材料技術(shù)向更多應(yīng)用領(lǐng)域的轉(zhuǎn)移與輻射,使其成為新一代超高溫材料的熱點(diǎn)。本文介紹了近年來我國 C/C 復(fù)合材料在制備方法、結(jié)構(gòu)、性能、抗氧化燒蝕及其產(chǎn)業(yè)化等方面的研究進(jìn)展,指出了目前 C/C 復(fù)合材料發(fā)展所面臨的主要任務(wù)。

碳/碳(C/C)復(fù)合材料是以碳纖維或石墨纖維為增 強(qiáng)體的碳基復(fù)合材料,其全質(zhì)碳結(jié)構(gòu)不僅保留了纖維 增強(qiáng)材料優(yōu)異的力學(xué)性能和靈活的結(jié)構(gòu)可設(shè)計(jì)性,還 兼具碳素材料諸多優(yōu)點(diǎn),如低密度、低的熱膨脹系數(shù)、 高導(dǎo)熱導(dǎo)電性、優(yōu)異的耐熱沖擊、耐燒蝕及耐摩擦性等,尤為重要的是,該材料力學(xué)性能隨溫度升高不 降反升,使其成為航空航天、汽車、醫(yī)學(xué)等領(lǐng)域理想 的結(jié)構(gòu)材料。

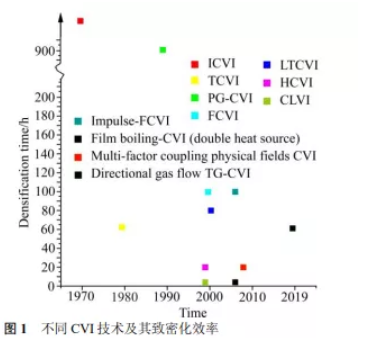

20 世紀(jì)50 年代,C/C 復(fù)合材料一經(jīng)問世便受到 世界科技工作者的廣泛關(guān)注。伴隨著現(xiàn)代空間技術(shù)對 運(yùn)載火箭、超高聲速飛行器、固體火箭發(fā)動(dòng)機(jī)及其噴 管、喉襯等對材料性能的要求不斷提高,美、法、 英、德、前蘇聯(lián)等國家相繼對 C/C 復(fù)合材料進(jìn)行了研 究。傳統(tǒng) C/C 復(fù)合材料致密化工藝,如液相浸漬技術(shù)、 等溫化學(xué)氣相滲透(CVI)等不斷發(fā)展并趨于成熟。20 世紀(jì) 80 年代,美國橡樹嶺國家實(shí)驗(yàn)室及法國原子能委 員會(huì)分別提出的熱梯度強(qiáng)制流動(dòng) CVI(FCVI)法及化學(xué) 液相氣化滲透(CLVI)法,大幅度縮短了傳統(tǒng)等溫 CVI 工藝的制備周期,大大提升了材料的制備效率。同 時(shí),C/C 復(fù)合材料抗氧化燒蝕技術(shù)也得到了應(yīng)用,如 美國NASA將SiC/HfC 多層復(fù)合涂層應(yīng)用于 X-43A高 超聲速飛行器 C/C 頭部前緣和水平尾翼前緣上,該飛 行器連續(xù)兩次成功實(shí)現(xiàn)了馬赫數(shù)達(dá)6.91和9.68的飛行 試驗(yàn)。

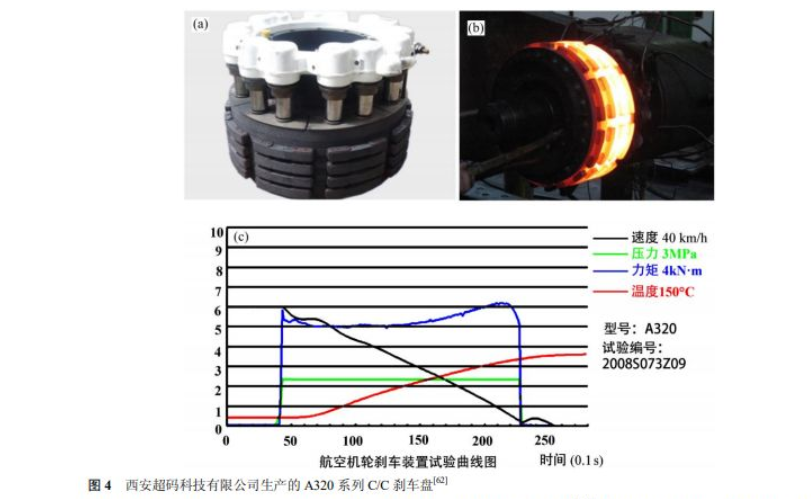

除了在國防軍事領(lǐng)域取得成功應(yīng)用外,C/C 復(fù)合材料在民用剎車盤方面也取得了規(guī)模化生產(chǎn),全球最大碳盤生產(chǎn)公司有英國的BP公司、美國的Bendix、Goodrich 和 Goodyear 公司,法國的 Messier 公司以及英國的 Dunlop 公司。從現(xiàn)有文獻(xiàn)報(bào)道看, 目前國外 C/C 復(fù)合材料研究主要集中在低成本制造、 特殊環(huán)境材料失效行為、微尺度性能數(shù)據(jù)庫以及在線 損傷檢測等方面,應(yīng)用向精細(xì)化和多功能化發(fā)展,研究工作趨于細(xì)觀和微觀領(lǐng)域。

我國自20世紀(jì)70年代初開展C/C復(fù)合材料研究, 至今已 40 余年,經(jīng)過眾多科研人員的不懈探索,C/C 復(fù)合材料無論是在理論研究還是實(shí)際應(yīng)用方面均取得 了重大突破。目前國內(nèi)從事 C/C 復(fù)合材料科研及生產(chǎn)的主要單位有北京航天材料及工藝研究所、西安航天復(fù)合材料研究所、中南大學(xué)、西北工業(yè)大學(xué)、上海大學(xué)、華興航空機(jī)輪公司、湖南博云新材料股份有限公司、西安超碼科技有限公司等。

本文簡要介紹我國 C/C 復(fù)合材料在制備、結(jié)構(gòu)與性能、熱防護(hù)以及產(chǎn)業(yè)化生產(chǎn)等方面的發(fā)展情況及目 前達(dá)到的水平,并展望其未來發(fā)展趨勢。

1 C/C 復(fù)合材料的制備

致密化過程對于 C/C 復(fù)合材料的性能、制備周期、 生產(chǎn)成本等至關(guān)重要,通常利用具有良好流動(dòng)性的氣 態(tài)或液態(tài)前驅(qū)體充分填滿預(yù)制體孔隙,經(jīng)過高溫或高 壓等處理工藝使前驅(qū)體轉(zhuǎn)化為基體碳,從而生成致密 的 C/C 復(fù)合材料。因此,C/C 復(fù)合材料致密化工藝可分為液相浸漬法和化學(xué)氣相浸滲(CVI)法。

1.1 液相浸漬法研究進(jìn)展

液相前驅(qū)體(瀝青、樹脂等)中瀝青浸漬液的碳轉(zhuǎn)化率較高,制備的C/C復(fù)合材料易石墨化,抗燒蝕和熱震性能好。樹脂浸漬液制備的C/C復(fù)合材料雖然密 度較低,但強(qiáng)度高,耐酸堿性強(qiáng)。液相浸漬技術(shù)相比CVI技術(shù)優(yōu)點(diǎn)在于碳基體硬度高、耐腐蝕、成本低、周期短、適用于制備大型樣件,缺點(diǎn)在于設(shè)備強(qiáng)度要求高、工藝復(fù)雜,需要反復(fù)浸漬、體積收縮大。

液相浸漬工藝分為低壓浸漬碳化(PIC)法和高壓浸漬碳化(HPIC)法。研究表明,低壓時(shí),瀝青碳轉(zhuǎn)化率僅為50%左右,但在100MPa 高壓浸漬下,碳轉(zhuǎn)化率可達(dá)90%。因此高壓浸漬碳化不僅可以提升原料 的利用率,還可以提升致密化效率。高壓浸漬制備周期短,但設(shè)備復(fù)雜,成本高。哈爾濱工業(yè)大學(xué)蔣文強(qiáng) 等采用液相浸漬與真空熱壓燒結(jié)相結(jié)合方法,解決了傳統(tǒng)液相浸漬法制備周期長、彎曲性能較低等問題,其研究了原料比例以及浸漬溫度對復(fù)合材料性能的影 響,最終獲得了密度達(dá)到1.75g/cm3,最大彎曲強(qiáng)度可達(dá)383MPa的C/C復(fù)合材料。

西北工業(yè)大學(xué)開發(fā)了超高壓成形工藝,該工藝?yán)闷胀▔毫C(jī)施壓,可大幅度提高浸漬效率,獲得與熱等靜壓相近的浸漬碳化效果。目前應(yīng)用最多的方法為真空壓力浸漬(VPI) 法,通過抽真空使浸漬液在負(fù)壓的作用下充分浸潤碳纖維預(yù)制體,之后施加高溫高壓使前驅(qū)體碳化生成碳基體。該方法浸漬效率高,十分有利于前驅(qū)體碳化與固化。

壓力浸漬法通常用于高密度耐燒蝕 C/C 復(fù)合材料,而對力學(xué)性能要求較高的C/C復(fù)合材料制備方法則首選CVI工藝。

1.2 CVI法研究進(jìn)展

由于CVI法制備過程可精確控制,產(chǎn)品性能優(yōu)異,是當(dāng)前國內(nèi)實(shí)驗(yàn)室及工業(yè)化生產(chǎn)中應(yīng)用最早和最廣的方法。但該方法制備效率低、周期長、成本高。因此在近二十年內(nèi),國內(nèi)C/C復(fù)合材料研究者不斷改進(jìn)并開發(fā)新的CVI技術(shù),使其成本與周期大大降低,極大滿足了我國在軍工及民用領(lǐng)域的需求。21世紀(jì)后,經(jīng)過對傳統(tǒng)等溫CVI法、熱梯度CVI法以及壓差CVI法等工藝的改進(jìn)、創(chuàng)新,我國開發(fā)了一系列新型CVI技術(shù),主要有:

1.2.1 限域變溫強(qiáng)制流動(dòng)化學(xué)氣相滲透(LTCVI)法

在FCVI工藝基礎(chǔ)上,西北工業(yè)大學(xué)侯向輝等在此基礎(chǔ)上提出LTCVI 法,通過有限區(qū)域遞進(jìn)控溫方式改進(jìn)原始熱梯度加熱方法,實(shí)現(xiàn)前驅(qū)體的強(qiáng)制流動(dòng),達(dá)到材料密度均勻的目的,該方法能夠在80~100h內(nèi)使材料密度達(dá)到1.70g/cm3。陳強(qiáng)等在FCVI基礎(chǔ)上,通過增加脈沖電磁閥,周期性控制樣件背壓,使 FCVI 法中穩(wěn)定流動(dòng)的氣流變?yōu)槊}沖流動(dòng),增加了前驅(qū) 體在預(yù)制體中的滲透性,解決了FCVI法中由于熱端 面優(yōu)先沉積產(chǎn)生的氣流阻塞現(xiàn)象,該方法可在100h內(nèi)使C/C復(fù)合材料密度達(dá)到1.70g/cm3。

中南大學(xué)張福勤等通過改良?jí)毫μ荻菴VI的爐體,利用中心加熱源實(shí)現(xiàn)熱梯度與壓力梯度相結(jié)合,可快速沉積C/C復(fù)合材料盤狀部件,在60h內(nèi)可使密度達(dá)到1.52g/cm3,該方法沉積效率較高,適用于大批量盤狀構(gòu)件的沉積。

1.2.2 直熱式化學(xué)氣相滲透(HCVI)法

沈陽金屬所湯素芳等在FCVI的基礎(chǔ)上,通過 電磁交變電場增加反應(yīng)過程中氣體中間產(chǎn)物的活性與碰撞幾率,發(fā)明了HCVI方法,提升了反應(yīng)速率,使 小尺寸樣品僅需20h就可達(dá)到1.7g/cm3。

1.2.3 CLVI 法

CLVI法是將預(yù)制體浸滲在液烴中,通過液烴在高溫下的蒸發(fā)降低預(yù)制體外側(cè)溫度,實(shí)現(xiàn)從內(nèi)而外的溫度差,使前驅(qū)體首先在內(nèi)測高溫區(qū)沉積然后逐漸向外側(cè)推移,完成致密化的過程。該方法與等溫CVI相比:預(yù)制體始終浸滲在前驅(qū)體中,內(nèi)側(cè)溫度高、氣體濃度高,縮短了浸滲與擴(kuò)散的路徑;反應(yīng)中的溫度差、氣 體的循環(huán)對流減弱了擴(kuò)散對反應(yīng)的限制,大幅提升了沉積效率。

張曉虎等通過該方法制備小尺寸C/C復(fù) 合材料,僅需3h材料密度可達(dá)1.7 g/cm3,沉積效率 相比等溫CVI提升了近百倍。2006年,西安交通大學(xué)王繼平等開發(fā)了CLVI雙熱源加熱法,該方法解決了CLVI方法預(yù)制體外側(cè)溫度較低、沉積延遲的問題,以煤油為前驅(qū)體,沉積3h后復(fù)合材料密度約為1.72 g/cm3。

1.2.4 CVI 前驅(qū)體改進(jìn)法

該方法主要針對傳統(tǒng)等溫CVI中前驅(qū)體氣體在預(yù) 制體外部預(yù)熱解難以進(jìn)入內(nèi)部的問題,有效增強(qiáng)氣體的擴(kuò)散過程,達(dá)到提升材料沉積效率的目的。同時(shí)繼承了ICVI工藝對樣品形狀要求低、設(shè)備簡單、易于工業(yè)化生產(chǎn)的優(yōu)點(diǎn)。

李偉等以正丁醇為前驅(qū)體,通過等溫CVI法,沉積73h即獲得密度為1.70 g/cm3 的C/C復(fù)合材料。任俊杰等以乙醇和甲醇的混合氣體為前驅(qū)體,通過等溫CVI法可在85h內(nèi)獲得高密度 (1.80 g/cm3 )及高織構(gòu)基體的C/C復(fù)合材料。

1.2.5 多元耦合物理場CVI法

多元耦合物理場 CVI 法由中南大學(xué)謝志勇等于2006年設(shè)計(jì),該方法通過在預(yù)制體內(nèi)鋪設(shè)導(dǎo)電發(fā)熱層,使反應(yīng)氣體濃度場、溫度場、電磁場多元耦合,從而實(shí)現(xiàn)快速增密。研究發(fā)現(xiàn)以石油液化氣為前驅(qū)體,經(jīng)過20h的沉積,坯體密度達(dá)到1.71g/cm3,同時(shí)可獲得多種織構(gòu)的熱解碳基體。

1.2.6 定向氣流熱梯度 TG-CVI法

季根順等通過自制感應(yīng)加熱裝置使構(gòu)件形成內(nèi)高外低的溫度梯度,同時(shí)控制氣流由外向內(nèi)流動(dòng),使前驅(qū)體氣體只有在內(nèi)部高溫區(qū)才能分解沉積,從而實(shí)現(xiàn)了盤狀構(gòu)件的徑向順序沉積,抑制了結(jié)殼現(xiàn)象,提升了沉積效率。該方法十分適用于盤狀C/C復(fù)合材料的制備,可在67h內(nèi)使預(yù)制體密度到達(dá)1.80 g/cm3,并且沉積的熱解碳全部為粗糙層。

1.2.7 3D 打印結(jié)合 CVI 法

中南大學(xué)YI等首先將刻蝕后的碳纖維與酚醛樹脂混合壓碎成粉末,再通過 3D打印(選擇性激光燒結(jié)法)制成C/C復(fù)合材料生坯,經(jīng)過180℃的固化與 1100℃的碳化后,利用CVI法進(jìn)一步致密化,可獲得精度高、密度高、機(jī)械性能良好的C/C復(fù)合材料零件。

圖1所示為不同CVI技術(shù)及其致密化效率圖,可以看出,經(jīng)過近年來的發(fā)展,致密化效率總體已得到較大幅度的提升。

2 C/C 復(fù)合材料結(jié)構(gòu)及性能

C/C復(fù)合材料結(jié)構(gòu)及性能研究主要集中在預(yù)制體 結(jié)構(gòu)優(yōu)化和基體微觀組織調(diào)控方面。西安航天復(fù)合材料研究所和北京航天材料及工藝研究所在預(yù)制體結(jié)構(gòu)優(yōu)化方面進(jìn)行了詳盡且系統(tǒng)的研究,實(shí)現(xiàn)了大尺寸、高性能和特種C/C復(fù)合材料構(gòu)件的成功研制。

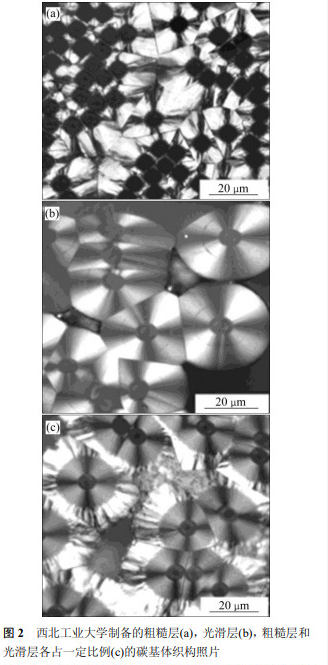

基體組織結(jié)構(gòu)調(diào)控是優(yōu)化C/C復(fù)合材料性能難點(diǎn)所在,西安航天復(fù)合材料研究所、北京航天材料及工藝研究所、 中南大學(xué)和西北工業(yè)大學(xué)等科研院所通過多年研究, 已掌握高密度、組織結(jié)構(gòu)可控C/C復(fù)合材料的制備條件,圖2給出了西北工業(yè)大學(xué)制備的具有純粗糙層、純光滑層、和粗糙層和光滑層各占一定比例的織構(gòu)照 片。目前,C/C 復(fù)合材料結(jié)構(gòu)及性能研究主要涉及以下三個(gè)方面。

2.1 跨尺度增強(qiáng)及其性能研究

碳纖維直徑為5~15μm,無法滿足基體碳在亞微米尺度上的強(qiáng)韌化。跨尺度預(yù)制體在傳統(tǒng)碳纖維預(yù)制體基礎(chǔ)上加入納米增強(qiáng)相,實(shí)現(xiàn)微?納米尺度的連續(xù) 增強(qiáng),彌補(bǔ)了碳纖維在亞微米尺度上無法增強(qiáng)碳基體的缺點(diǎn)。2005年,GONG等提出采用催化化學(xué)氣相沉積(CCVD)方法在碳纖維預(yù)制體中生長碳納米管 (CNT),結(jié)果發(fā)現(xiàn),卷曲狀CNT改善了纖維/基體界面,有效強(qiáng)化了基體碳材料。之后,研究者們對C/C復(fù)合材料跨尺度增強(qiáng)方法進(jìn)行了大量優(yōu)化改進(jìn),其主要發(fā)展歷程如圖4所示。

聯(lián)系部門

鐘先生:150-1381-7458

羅小姐:137-2866-5346

電子郵箱:project@goldstonelee.net

公司地址:深圳市寶安區(qū)燕羅街道塘下涌社區(qū)安潤路2號(hào)101,201,301

石金石墨

石金石墨

掃描二維碼

掃描二維碼